在传统中药现代化生产的进程中,生物制药厂正通过整合蒸汽工程与生物基材料技术,为川贝枇杷膏这类经典制剂赋予更高的生产效率、产品纯度与环境可持续性。蒸汽作为制药生产中的关键热能媒介与灭菌载体,与新兴的生物基材料研发相结合,形成了一套创新的辅助生产体系。

蒸汽在川贝枇杷膏制备的前端环节发挥着核心作用。在原料处理阶段,高压饱和蒸汽用于川贝、枇杷叶等中药材的温和灭菌与细胞壁破壁,促进有效成分的释放,同时避免高温对热敏性成分的破坏。通过精确控制蒸汽的温度、压力与作用时间,生物制药厂能够实现更高提取效率,为后续浓缩工序奠定基础。在浓缩与成型阶段,蒸汽换热系统提供均匀且可控的热源,配合真空低温浓缩技术,最大限度保留挥发性活性成分,确保膏体的质地稳定与药效一致性。

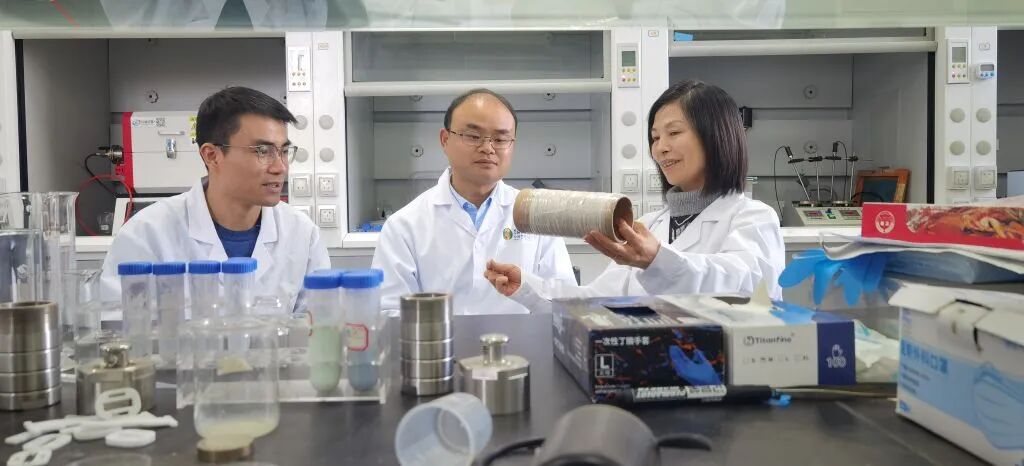

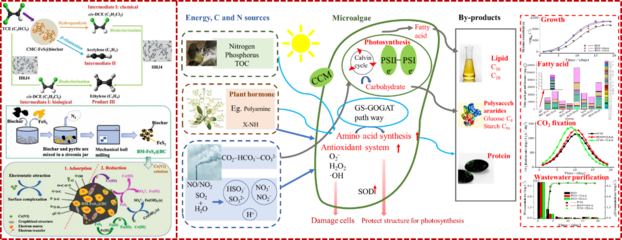

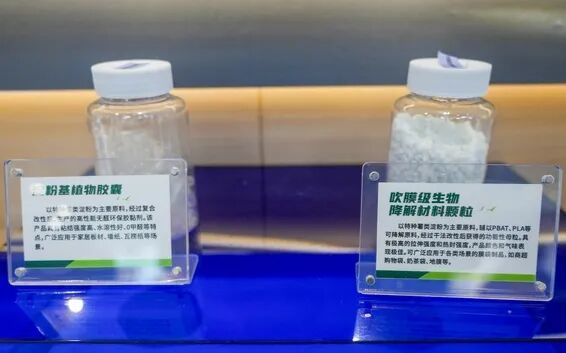

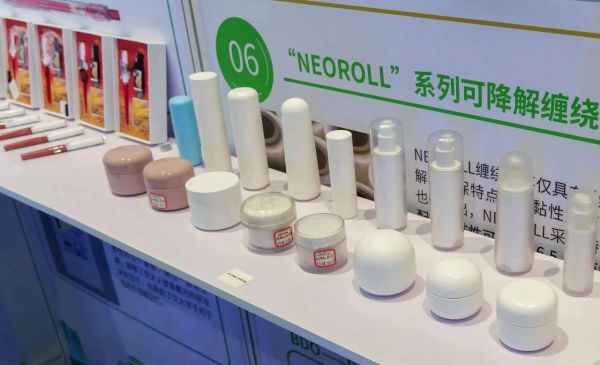

而生物基材料技术的研发,则为这一过程带来了革命性的辅助创新。一方面,研发人员利用微生物发酵或植物提取技术,开发出生物基的药用辅料。例如,采用微生物纤维素或海藻多糖作为新型膏体基质,替代部分传统糖浆与蜂蜜,不仅降低了产品的糖分负荷,还通过其天然的水合与胶凝特性,提升膏体的稳定性和口感。这类生物基材料通常具有良好的生物相容性与可降解性,符合绿色制药理念。

另一方面,蒸汽工艺与生物基材料在纯化环节深度协同。生物制药厂利用蒸汽蒸馏技术,结合生物基的分子印迹聚合物或功能化壳聚糖吸附材料,对提取液中的目标成分进行选择性分离与纯化。这种组合能高效去除重金属、农残等杂质,同时富集川贝总生物碱、枇杷苷等活性物质,显著提升最终产品的安全性与药效密度。

在清洁与消毒环节,蒸汽的高温高压特性与生物基环保清洗剂结合,为生产设备与管道提供了高效且无化学残留的清洁方案。研发中的生物基酶清洗剂在蒸汽热激活下,能快速降解有机物残留,减少废水处理负担,实现生产过程的闭环绿色管理。

生物制药厂可通过构建智能蒸汽管理系统与生物基材料数据库的联动平台,实时优化生产参数。例如,根据每批次生物基辅料的流变特性,自动调节蒸汽供应量与浓缩曲线,实现个性化生产。利用生物催化技术,结合蒸汽预处理,开发川贝枇杷膏的新型衍生产品,如速溶颗粒或微胶囊制剂,拓展产品形态与适用范围。

通过将成熟的蒸汽应用与前沿的生物基材料技术相融合,生物制药厂不仅能够提升川贝枇杷膏的生产效能与品质可控性,更能推动中药制剂向绿色化、精准化与高值化方向转型升级,为传统药方的现代化生产树立创新典范。